1编制依据

本施工规范参照我国石油天然气行业标准SY/T0414-2007“钢质管道聚乙烯胶粘带防腐层技术标准”、建设部“城镇燃气埋地钢质管道腐蚀控制技术规程”、美国国家标准学会/美国水工协会ANSI/AWWAC209-00和美国防腐蚀工程师协会NACEMR0274-95标准中有关规定编写制定。

2名称说明

钢质管道、罐体专用防腐胶带是带有隔离层(纸、膜),基材为聚乙烯或其它材料基层较薄;胶层较厚的可自粘接强的防腐胶带。以下简称防腐胶带。

3使用范围

本材料适用于输送、储存煤气、天然气、液化气、石油、自来水、污水、化学流体等介质的钢制管道、储罐,介质温度为-34—+100℃。遇有特殊介质温度,用户可提前告知,我们可在制造时调整材料。

4防腐胶带防腐层选型及用量计算标准

对于埋地钢材采用的迈强牌防腐胶带系列中的660型、760型、780型热塑丁基胶改性沥青类专用防腐胶带。其中660型胶带的基材为高、低密度合成聚乙烯片材,760、780型胶带的基材为独特的抗紫外线聚丙烯网状增强纤维布。对于地上钢材,可采用迈强牌850型胶带,850型胶带的基材为铝箔片材。以上各种胶带均只需单层缠绕,其厚度即可达到国标所规范的普通级或加强级防腐标准(新标准中取消了特加强级标准,加强级相当于旧标准中的特加强级),胶带防腐层等级结构见表1、表2。

4.1地上钢材外防腐胶带防腐层选型等级结构表

表1

|

防腐层等级 |

管罐直径 |

推荐防腐层结构选型 |

防腐层总厚度 |

|

普通级 |

通用 |

一层底漆—一层850铝箔胶带(1.00㎜) |

≥1.00㎜ |

|

加强级 |

通用 |

一层底漆—一层850铝箔胶带(1.40㎜) |

≥1.40㎜ |

4.2埋地钢材外防腐胶带防腐层选型等级结构表

表2

|

防腐层等级 |

管径 |

推荐防腐层结构选型 |

防腐层总厚度 |

|

普通级 |

≤Φ108㎜ |

1.一层底漆—一层660胶带(1.00㎜) 2.一层底漆—一层760胶带(1.15㎜) 3.一层底漆—一层760胶带(1.20㎜) 4.一层底漆—一层780胶带(1.40㎜) (第4种方案实际已达到加强级标准) |

≥1.00㎜ |

|

加强级 |

≤Φ159㎜ |

1、一层底漆—一层760胶带(1.40㎜) |

≥1.40㎜ |

4.3管道防腐胶带单层设计、施工用量概算表

——以每延长米的管道为计算依据

表3

|

公称 |

直径 |

管外径 |

管道面积 |

建议胶带 |

最低搭边毫米 |

防腐材料用量 |

|

|

|

|

|

|

|

|

单层胶带 |

底漆用量升 |

|

1/2 |

DN15 |

22 |

0.069 |

0.05 |

13 |

0.0934 |

0.0069 |

|

3/4 |

DN20 |

27 |

0.085 |

0.05 |

13 |

0.1146 |

0.0085 |

|

1 |

DN25 |

34 |

0.1068 |

0.05 |

13 |

0.1443 |

0.0106 |

|

1 |

DN40 |

48 |

0.1507 |

0.075-0.10 |

13 |

0.1733 |

0.0150 |

|

2 |

DN50 |

60 |

0.1885 |

0.075-0.10 |

13 |

0.2167 |

0.0188 |

|

3 |

DN80 |

89 |

0.2795 |

0.075-0.10 |

19 |

0.3452 |

0.0279 |

|

4 |

DN100 |

114 |

0.3581 |

0.075-0.10 |

19 |

0.4101 |

0.0358 |

|

6 |

DN150 |

168 |

0.5278 |

0.10-0.15 |

19 |

0.6043 |

0.0527 |

|

8 |

DN200 |

219 |

0.6880 |

0.15-0.20 |

25 |

0.7878 |

0.0688 |

|

10 |

DN250 |

273 |

0.8576 |

0.20-0.25 |

25 |

0.9477 |

0.0857 |

|

12 |

DN300 |

325 |

1.0210 |

0.20-0.30 |

25 |

1.1282 |

0.1021 |

|

14 |

DN350 |

377 |

1.1844 |

0.20-0.30 |

25 |

1.3087 |

0.1184 |

|

16 |

DN400 |

426 |

1.3383 |

0.20-0.30 |

25 |

1.4788 |

0.1338 |

|

20 |

DN500 |

529 |

1.6619 |

0.20-0.30 |

25 |

1.8993 |

0.1661 |

|

24 |

DN600 |

630 |

1.9792 |

0.20-0.30 |

25 |

2.2620 |

0.1979 |

|

30 |

DN700 |

720 |

2.2619 |

0.30 |

25 |

2.4676 |

0.2261 |

|

32 |

DN800 |

844 |

2.6515 |

0.30 |

25 |

2.8926 |

0.2651 |

|

40 |

DN1000 |

1044 |

3.2798 |

0.30 |

25 |

3.5779 |

0.3279 |

|

48 |

DN1200 |

1248 |

3.9207 |

0.30 |

25 |

4.2771 |

0.3920 |

|

56 |

DN1400 |

1452 |

4.5616 |

0.30 |

25 |

4.9763 |

0.4561 |

|

60 |

DN1500 |

1552 |

4.8757 |

0.30 |

25 |

5.3190 |

0.4875 |

|

64 |

DN1600 |

1652 |

5.1899 |

0.30 |

25 |

5.6617 |

0.5190 |

|

72 |

DN1800 |

1856 |

5.8308 |

0.30 |

25 |

6.3609 |

0.5831 |

|

80 |

DN2000 |

2056 |

6.4591 |

0.30 |

25 |

7.0463 |

0.6459 |

|

88 |

DN2200 |

2260 |

7.1000 |

0.30 |

25 |

7.9659 |

0.7100 |

4.4列表说明

4.4.1表1、表2中,对于特殊环境、特殊地段,胶带的缠绕层数和搭边的宽度可以根据设计要求选定和施工。如为双层缠绕,搭边应为55%。

4.4.2.表1、表2中,防腐胶带防腐层选型为厂家推荐选型,用户可以根据现场情况和预算状况酌情选择和调整。对于特殊应用环境的胶带选型和施工方案,用户可以直接咨询山东全民塑胶有限公司技术质量部。

4.4.3表3中胶带宽度是建议宽度,搭边为最低限度,用量是指每延长一米管道的平均消耗量。胶带理论用量除可以查表外,也可根据下列公式计算:

标准胶带用量=(TW(X)(Φ))/(TW-OL) 标准底漆用量=管道表面积/10

其中:TW=胶带宽度 OL=最低搭边 Φ=管外经 X=3.1416

以1升底漆涂敷管道表面积10平方米为准计算。

4.4.4由于缠绕胶带有手动缠绕、手动机械缠绕、动力机械缠绕三种方式、表3中数值未包括现场施工损耗量。正常损耗量:胶带4-7%,底漆10-15%。

4.4.5如需要或必要的情况下,钢材的焊缝处可以先使用30—50㎜宽度的窄条焊缝胶带加以补强。表3中未包括焊缝胶带的用量。

4.4.6应根据管径、防腐要求、施工方法,选用适宜的种类、规格、厚度的防腐胶带,参照表1、表2、表3。

4.4.7防腐材料费用=胶带用量×胶带单价+底漆量×底漆单价

防腐总费用=材料费用+人工费用(除锈、刷漆、缠绕胶带、管理、利润、税金等)

5材料的一般要求

5.1防腐胶带和底漆具有产品说明书、合格证、包装上应注明生产日期和种类名称及厚度、宽度、数量等信息。

5.2材料的装卸:在运输材料的过程中,应避免损坏包装箱,禁止仍上抛下,应有序立放,禁止倒放,叠高≤3层。

5.3材料的存储:材料应存放在阴凉干燥处,防止日光直接照射,并隔绝火源,远离热源。存储温度宜为-20—35℃.在正确的存储条件下,防腐胶带不具有失效期,底漆的有效期为自生产之日起12个月,如果胶带存储不当,可能会发现有少量防腐胶溢出边缘、局部胶面有细褶皱,尽管这并影响使用,但在使用前应盘松胶带检查,也可能会发现仍具有防粘作用的防粘膜层褪色现象,由于防粘膜为用后地丢弃品,故不影响胶带的正常使用。

5.4底漆为专用配套底漆,不能以其它底漆来替换。尽管防腐胶带可能与其它底漆粘接良好,但我公司不负责用户在使用其它种类底漆后产生的责任后果。

6防腐胶带防腐层施工工艺

钢材表面预处理→ 涂底漆→缠绕胶带→ 防腐层质量检查→ 补伤

6.1钢材表面预处理

6.1.1清除钢材表面的焊渣、毛刺、油脂和污垢等附着物;对于防腐层大修的钢材,应使用合适的方法去除原有的防腐层及残渣。

6.1.2采用机械或喷砂抛射除锈方法(如果特别指定喷砂处理),其质量应达到国标《涂装前钢材表面绣蚀等级和除锈等级》GB/T8923-1988种规定的St3级或Sa2级。等级标准见表4。

表面处理标准

表4

|

除锈方法 |

等级 |

说明 |

|

手工或动力 |

St2

St3 |

钢材表面应无可见的油脂、污垢,并且没有附着不牢的氧化皮、铁锈和油漆层等附着物 钢材表面应无可见的油脂、污垢,并且没有附着不牢的氧化皮、铁锈和油漆层等附着物。除锈比ST2更彻底,底材显露部分的表面应具有金属光泽 |

|

喷射除锈 |

Sa1

Sa2

Sa2.5

Sa3 |

钢材表面应无可见的油脂、污垢,并且没有附着不牢的氧化皮、铁锈和油漆层等附着物 钢材表面应无可见的油脂、污垢、氧化皮、铁锈和油漆涂层的附着物,附着物已基本清除,其残留物应是牢固附着的 钢材表面应无可见的油脂、污垢、氧化皮、铁锈和油漆涂层的附着物,任何残留的痕迹应仅是点状或条纹状的轻微色斑 钢材表面应无可见的油脂、污垢、氧化皮、铁锈和油漆涂层的附着物,该表面应显示均匀的金属光泽 |

6.1.3除锈后,对钢材表面露出的缺陷应进行处理,附着表面的灰尘、磨料应清除干净,钢材表面应保持干燥。当出现返绣或表面污染时,必须重新进行表面预处理。

6.2涂底漆

6.2.1钢材表面预处理后至涂刷底漆前的时间间隔宜控制在6小时之内,钢材表面必须干燥、无尘。

6.2.2底漆应在容器中搅拌均匀。当底漆较稠时,应加入与底漆配套的稀释剂,稀释到合适的粘度时才能施工。底漆可以使用干净的毛刷、滚子或其它一些机械方法喷涂。

6.2.3涂刷在钢管上的底漆应无漏涂、无气泡、凝块和流挂等缺陷,应形成均匀的薄膜。厚度应大于或的等于30微米。焊缝处要仔细涂刷,以防空白隐患。

6.2.4待底漆表干后(在常温及空气自然流动状况下,一般需要5-10分钟),即可缠带。应特别注意温度低时或在沟槽中施工时,表干时间要长,要确保钢材下半部表干。

6.2.5钢材表面涂刷底漆后至缠绕胶带的时间间隔宜控制在6小时之内,底漆表面应干燥、无尘(空气温度较高或风沙较大时,应立即缠带)。如超过6小时或者隔夜,应在缠绕胶带前重新涂刷底漆。

6.2.6使用底漆时,应注意安全,防止飞溅,同时应远离火源。底漆使用后,应及时将剩余的底漆倒回原铁制容器中并密闭容器,防止底漆的挥发浪费。

6.2.7一般情况下

手工涂刷:10-12平方米管材面积/每升底漆;

机械喷涂:18-20平方米管材面积/每升底漆。

6.3胶带缠绕

6.3.1胶带解卷时的温度宜在5℃以上;防腐层施工宜在高于-5℃以上进行。(经验证明缠带是可以在较低的温度-30℃时进行施工的,但要保证解卷温度。)当环境温度低于+10℃(经验数值)时,为了保证胶带即时具有良好的粘结强调,宜采用喷灯加热钢管和烘烤去除防粘膜后的胶带胶层面。

6.3.2 对于焊缝处,如有必要,宜用30-50毫米宽度的窄条760型增强纤维胶带或同等尺寸的专用胶带补修,先覆盖在焊缝上,并以手或木质圆滑工具压实。

6.3.3 使用适当的机械或手动工具,在涂好底漆的管子上按塔接要求螺旋缠绕胶带,胶带应保持一定的拉紧力,使得胶带层紧密连接,缠绕时胶带边缝应平行,不得扭曲皱褶。两端胶带相接处要有100毫米以上的塔接。必要时在前一段胶带的末端基膜上涂刷底漆或充分烘烤,待表干后再塔接另一段胶带的起始端。始末端应使用木质圆滑工具紧密压贴使其不翘起。

6.3.4 使用机械是保证胶带缠绕质量的有力措施,手缠胶带很难达到均匀一致的表面质量及始终如一的拉紧力,只有在个别地方或特殊情况下,机械施工无法进行时,才可用手工缠带,但应使用较窄的胶带。

6.3.5 工厂预制缠带时,可采用冷缠或热缠施工。可以是管、罐旋转(可以为手动旋转,也可为电动旋转),也可以是缠绕设备旋转。

6.3.6 补口、弯头、三通、穿墙处的胶带防腐应尽量使用宽度窄的胶带,并应参照本规范中的有关规定进行施工和检测。

6.4防腐层质量标准及检查方法

6.4.1 表观:对管线进行全线目测检查,在预制厂应逐根目测检查,补口、补伤处应逐个检查,防腐层表面应平整,塔接均匀,无皱褶,无永久性气泡,无破损。应当指明的是:当天气较热或阳光充足时,缠绕的胶带经常有气泡产生。由于胶带本身具有一定的弹性及自身修补能力,这些气泡可以自行消失,所以这种情况不应定为质量问题。如若产生永久性气泡,象褶皱一样,则应铲除按补伤法修补。

6.4.2 厚度:按SY 0066-92《管道防腐层厚度的无损测量方法(磁性法)》进行测量。厚度应符合标准表1、表2中的要求。测量时对防腐层有损害的仪器设备不宜使用。胶带厚度对防腐质量影响很大,胶层厚度增加可增加防腐能力,当胶带类型、结构确定后,防腐层的总厚度即可确定。

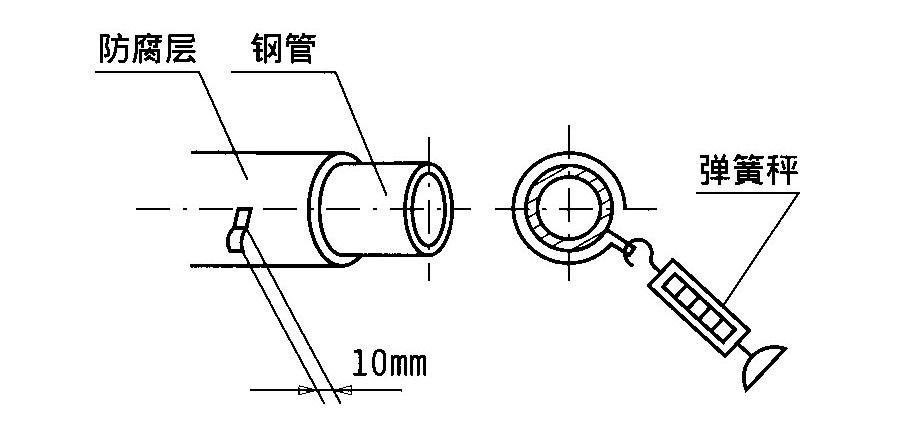

6.4.3 粘结力(剥离强度):这一指标直接关系到防腐层的质量,水的渗透能力与胶带和钢材之间的粘结力有关,所以应确保胶带对钢材具有足够的粘结力。依据我国标准SY/T 0414-2007中的说明,迈强牌热塑丁基橡胶改性沥青类防腐胶带可定称为专用防腐带(胶层厚、粘结力大、带有防粘膜、可粘结聚乙烯等材料、能确保质量的防腐胶带)。按我国SY/T 0414-2007标准,剥离强调的测量是采用下列方法进行的;用刀沿环向划开10㎜宽、长度大于100㎜的胶带层,直至管体。然后用弹簧秤与管壁成90度角拉开,拉开速度不大于300㎜/min,剥离强度应大于18N/㎝,该测试应在缠好胶带24小时后进行。如下图所示:

我们也可以按照美国ASTM D-1000标准中3㎏铜砝码悬垂法测试方法检测;在防腐层管、罐坚直侧面划开一宽5㎝、长10㎝的胶带层,180度角悬垂3㎏砝码,在10分钟内下降距离小于10㎝即为合格,而此类胶带在10分钟内一般时下降距离皆小于3㎝。以上检测皆应在常温时(20℃)、湿度小于75%、胶带缠绕24小时后进行。

6.4.4 电火花检漏:

在预制厂和现场使用直流电源电火花检漏仪对管道进行全线检测,补口、补伤处应逐个检查。检漏探头移动速度为0.3/s,以不打火花为合格。

检漏电压根据下列公式确定:

当 TC<1㎜时,V=3294![]() 错误!未指定书签。

错误!未指定书签。

当 TC 》1㎜时,V=7843![]()

其中:TC—防腐层厚度,㎜

V---检漏电压,V

该项指标主要控制施工时造成的缺陷或胶带存在的某些缺陷,所以必须100%检测。针孔检查的检漏电压是考虑既要查出微小针孔,又要保证不击穿完好的涂层,同时还要使检漏电压值符合所使用的电火花检测仪的实际电压档次。在此,应该注意的是:胶带的绝缘电压同检漏电压是两个完全不同的概念,不能使用绝缘电压值进行电火花检漏测试。在检漏过程中必须确保防腐层表面的干燥,并注意保持探测电极距金属管端或金属裸露面至少13㎜,迈强牌热塑丁基橡胶改性沥青类胶带单层绝缘电压为15-35KV,根据我国标准,结合以上公式和施工经验,建议检漏时,参照检漏电压范围为:5000-10000V。

6.4.5 表观、厚度、检测不合格时,应及时进行修复。

6.5补伤

6.5.1 防腐管查出缺陷后,应作上记号,并及时修补。

6.5.2 修补时应先修整损伤部位,去掉松散的毛刺部分,清理干净,涂上底漆。

6.5.3 对于小范围针孔状的缺陷,使用与原管体防腐层相同的胶带采用贴补法修补。修补时,剪一块100×100毫米的胶带,将补片剪出圆角,待底漆干燥后,贴于补伤处。

6.5.4 对于较大的漏缠或防腐层遭破坏以致管道暴露出来的区域,要将破坏的防腐层除去,把各边缘修剪平滑,再使用适宜宽度的胶带螺旋式地缠绕破坏区域。

6.5.5 对于塔边宽度达不到要求规定的,应使用至少100毫米宽度的胶带沿塔边方向螺旋缠绕胶带。

6.5.6 以上补片和底漆都应向缺陷区域各方向至少延伸50毫米,并应使用木质圆滑工具紧密压实胶带使其不翘起。

注:1、在风沙较大时(指沙土飞扬、弥漫的天气,可能有灰尘、沙土覆盖在钢材表面、底漆、胶带上),没有可靠的防护措施不宜涂刷底漆和缠绕胶带。

2、在空气湿度大于80%或雨天时,禁止涂刷底漆和缠绕胶带。

附录1 预制防腐管、罐的堆放与搬运

1.1堆放层数以不损坏防腐层为原则,层数一般不宜超过三层。应分别堆放,并在防腐管层间及底部垫上软质物,如纸箱、锯末、保护套,以避免损伤防腐层。已经缠绕好的防腐管堆放时,应选择中间、两端着地处的几处缠绕废弃的防粘膜或保护套。

1.2 如果已缠好的埋地钢材还要在工厂或明沟上放置超过两周的时间或天气较热时,可以用滑石粉缚在表面,可用篷布、遮阳网或其它合适的临时材料覆盖起来。埋地的防腐层露天存放时间不宜超过3个月。

1.3 防腐后装卸搬运时,应使用宽尼龙带或专用吊具,并在吊装接触的部分预先在缠一段保护套或几层防粘膜,从而确保吊装段不受破坏。严禁铁吊链直接套在防腐层上吊运,严禁摔扔、磕碰、撞击、拖拉等有损于防腐层的操作方法。

1.4 在沟槽旁边排管时,所有的垫木支撑上应放有软质物如纸箱,以保护防腐层。

附录2 敷设

2.1 管、罐沟坑深度、宽度应符合有关设计、施工规范要求。

2.2 管、罐沟坑的清理及下埋、回填、吊装应符合相应的施工验收规范规定;必须采取措施保护防腐层不受损伤。沟、坑内不得有砖头、石块和其它硬物。沟、坑底部宜铺盖300㎜的细土或细沙。管、罐下埋时应仔细操作,防止管、罐撞击沟壁。下沟坑后要回填细土、细沙至顶100㎜以上。在回填过程中,应保证回填土中无尖石或其他可能破坏或渗入到防腐层中的物质。在有坚硬回填料的区域,应使用一些合适的材料加以保护。

附录3 交工资料

3.1 防腐工程的简要内容、施工方法及其工程。

3.2 防腐材料的出厂合格证及检验报告。

3.3 质量检查记录。

3.4 返修记录应包括返修位置、原因、方法、数量和检验结果。

3.5 其它有关资料。

声明:

公司的产品种类、规格如果改变,恕不另行通知,本规范的解释权为山东全民塑胶有限公司技术质量部所有。

友情链接 link